I processi a membrana realizzano, mediante l'applicazione di una forza motrice, una separazione tra due fluidi,[1] attraverso una barriera selettiva (la membrana stessa), che viene attraversata solamente da alcune sostanze presenti nei fluidi mentre è poco, o per nulla, permeabile alle altre.

Con questo termine vengono indicati diverse tipologie di processi di separazione caratterizzati dal seguente principio di funzionamento: la soluzione da trattare, o l'alimento, attraversa la membrana che fungendo da filtro, si lascia attraversare dal permeato[2] (o diluito) ma trattiene il retentato (o concentrato).

Storia

[modifica | modifica wikitesto]Le prime applicazioni dei processi a membrana risalgono alla seconda metà degli anni cinquanta e sono state rivolte ai processi di dissalazione di acque marine o salmastre, mediante l'utilizzo di membrane per osmosi inversa.

Successivamente, negli anni sessanta e settanta si è sviluppato il settore dell'ultrafiltrazione.

Ulteriori sviluppo nel campo delle membrane hanno portato alla produzione di membrane addolcenti chiamate membrane per nanofiltrazione, collocabili a cavallo tra quelle per ultrafiltrazione e quelle per osmosi inversa.

I più recenti sviluppi si caratterizzano si per l'utilizzazione di nuovi materiali (membrane ceramiche resistenti a temperature maggiori di 100 °C) per le classi di membrane esistenti che per l'affinamento degli schemi di processo.

Proprietà

[modifica | modifica wikitesto]Esistono due tipologie di membrane:

- le membrane scariche;

- le membrane cariche.

Le membrane scariche sono caratterizzate da un effetto di stacciatura molecolare mentre quelle cariche invece abbinano all'effetto stacciatura molecolare proprio delle membrane non cariche anche un meccanismo di separazione per effetto della mutua carica tra membrana e particella, legato al potenziale di Donnan.

Classificazione

[modifica | modifica wikitesto]Come accennato, l'elemento essenziale nei processi a membrana è costituito dalla membrana stessa. Con il termine membrana però vengono indicati, in modo generico, diversi setti selettivi che di fatto hanno caratteristiche tra loro molto differenti. Per tale motivo si fa riferimento a varie classificazioni effettuate secondo parametri caratteristici della membrana quali il materiale di cui è costituita, la sua struttura, la porosità effettiva, il peso molecolare del materiale trattenuto e la forza motrice.

Materiali

[modifica | modifica wikitesto]Un primo tipo di classificazione delle membrane fa riferimento ai materiali di cui queste sono costituite. Le membrane possono essere:

- organiche o inorganiche;

- naturali o sintetiche;

- solide o liquide.

Ad esempio le membrane naturali organiche derivano soprattutto da prodotti naturali cellulosici modificati come gli acetati di cellulosa, il nitrato di cellulosa, la cellulosa rigenerata. Le membrane sintetiche organiche sono costituite da materiali quali i poliammidi, polietilene, polipropilene, poliolefine, polisolfone, ecc. Le membrane organiche vengono realizzate sciogliendo il polimero con un solvente e facendolo solidificare con vari metodi differenti in funzione della tipologia del processo adottato come aggiunta di un non solvente, evaporazione del solvente, raffreddamento della soluzione.

La maggior parte delle membrane polimeriche hanno una buona resistenza a moderata variazioni di pH ma sono poco resistenti nei riguardi dei solventi organici e del cloro. Le membrane inorganiche sono generalmente ceramiche o metalliche. Quelle metalliche vengono realizzate con processi simili a quelli di produzione delle ceramiche, facendo depositare gli ossidi (di alluminio, di titanio, di zirconio) su dei tubi metallici. Queste membrane presentano una buona resistenza chimica, meccanica e termica e una maggiore durata operativa pertanto resistono anche a condizioni estreme (in termini di pH, pressione e temperatura) ma sono estremamente fragili. In funzione del tipo di materiale utilizzato e del processo seguito per la preparazione della membrana, questa può possedere carica elettrica residua. In questo caso si parla di membrane cariche, utilizzate nei processi ad elettrodialisi (di cui si parlerà in seguito). Le membrane commerciali utilizzate generalmente nel trattamento delle acque sono quelle costituite da materiali polimerici. Le membrane inorganiche sono più costose di quelle polimeriche e pertanto vengono utilizzate solo per dei trattamenti particolari.

Strutture

[modifica | modifica wikitesto]In base alla loro struttura le membrane si suddividono in:

- isotrope o simmetriche: presentano una struttura simmetrica a canali. Hanno problemi di ostruzione dei pori, per questo oggi sono poco utilizzate;

- anisotrope o asimmetriche: sono costituite da uno strato più denso dello spessore di 0.1-0,5 µm poggiato su una struttura di sostegno spessa 150-200 µm

- composite: sono ottenute stendendo su una membrana asimmetrica un film sottile avente pori di dimensioni estremamente ridotte.

Porosità

[modifica | modifica wikitesto]La porosità effettiva di una membrana rappresenta la sua capacità di trattenimento e può essere determinata attraverso tecniche porometriche.

Tramite queste tecniche si cerca di stabilire in termini statistici una dimensione caratteristica dei pori medi della membrana per poi risalire alla porosità attraverso la conoscenza della densità dei pori.

In funzione del grado di porosità le membrane si suddividono in:

- membrane porose - con dimensione dei pori compresa tra 1 nm e 10 µm. Queste si possono ulteriormente suddividere in:

- membrane macroporose - con dimensione dei pori > 50 nm;

- memmbrane mesoporose - con dimensione dei pori da 2 a 50 nm;

- membrane microporose - con dimensione dei pori < 2 nm.

- membrane dense - con dimensione dei fori < 1 nm.

Il meccanismo di separazione delle due tipologie di membrane è diverso, infatti le membrane porose agiscono come un setaccio cioè consentono il passaggio solo alle particelle di dimensione inferiore a quella dei pori - questo tipo di membrane è utilizzato per la microfiltrazione, ultrafiltrazione e nanofiltrazione - mentre le membrane dense (non porose) separano le sostanze in base alla differente solubilità e diffusione attraverso lo strato denso della membrana - queste membrane sono utilizzate essenzialmente nell'osmosi inversa.

Peso molecolare del trattenuto

[modifica | modifica wikitesto]Il peso molecolare del materiale soluto trattenuto è detto anche taglio molecolare medio o MWCO - dall'inglese Molecolar Weight Cut Off - esprime la porosità di una membrana ed è connesso alle dimensioni del materiale trattenuto in funzione delle caratteristiche della membrana.

l'MWCO corrisponde al peso molecolare del soluto trattenuto al 90% (espresso in Dalton) cioè che ha una rejection del 90%.

Di norma si va da circa 50-100 per le membrane osmotiche ad oltre 100.000 per quelle di microfiltrazione.

Forza motrice

[modifica | modifica wikitesto]I processi a membrana tradizionale possono essere suddivisi essenzialmente in due grandi categorie, a seconda della forza motrice che rende possibile il trasporto dell'acqua e della specie chimiche presenti in soluzione:

- il gradiente di pressione - filtrazione;

- il campo elettrico - elettrodialisi.

Altre tipologie di forza motrice sono:

Gradiente di pressione

[modifica | modifica wikitesto]

I processi che sfruttano come forza motrice una differenza di pressione applicata alle due superfici della membrana, utilizzano membrane non cariche porose o dense, che trattengono parte o tutti i composti in soluzione.

Questo gruppo comprende membrane a maglie via via più strette che permettono, oltre al passaggio dell'acqua, anche quello di una frazione dei composti in soluzione.

Questi processi, che si applicano per separare particelle di differente taglio e peso specifico, si differenziano tanto per il tipo di membrane impiegate (materiali, diametro pori, ecc.) quanto per il campo di pressione al quale operano.

Infatti questi processi si avvalgono di differenze di pressione più o meno elevate per consentire il passaggio del permeato (costituito da acqua e da una parte delle sostanze in essa disciolte) oltre la membrana stessa, attraverso le porosità che le costituiscono.

In base alle dimensioni dei fori i processi di filtrazione vengono denominati:

- microfiltrazione (MF) - porosità nominale 100-200 Å[3]:- pressione operativa fino a 5 bar - si possono rimuovere particelle sospese, lieviti, pigmenti, emulsioni e batteri. Tale processo, può sostituire il trattamento di chiariflocculazione nel ciclo di potabilizzazione delle acque grezze;

- ultrafiltrazione (UF) - porosità nominale 20 -200 Å - pressione operativa fino a 10 bar - si possono rimuovere colloidi, batteri, virus, zuccheri e proteine;

- nanofiltrazione (NF) - porosità nominale 10 -20 Å - pressione fino a 50 bar - si possono rimuovere gli ioni bivalenti;

- iperfiltrazione (IF) o osmosi inversa (RO) - porosità nominale 1 - 10 Å - pressione operativa 70-150 bar - si possono rimuovere ioni. L'osmosi inversa può essere utilizzata ad esempio per la dissalazione a scopo potabile, per la depurazione di acqua a scopo industriale e farmaceutico.

Partendo dalla microfiltrazione sino ad arrivare all'osmosi inversa, oltre a diminuire il diametro dei pori diminuisce anche il MWCO.

A seconda del tipo di processo di filtrazione a membrana utilizzato, la forza spingente del trasporto di materia attraverso la membrana è data da:

- gradiente di concentrazione

- pressione transmembrana, in inglese TMP, Trans-Membrane Pressure

- potenziale chimico

- pressione osmotica

- campo elettrico (nell'elettrodialisi)

- campo magnetico

- pressione parziale

- gradiente di pH

Campo elettrico

[modifica | modifica wikitesto]il processo di elettrodialisi (o ED), consiste nella possibilità di separare un soluto ionico da una soluzione mediante l'uso di energia elettrica e di membrane cariche, permeabili ai cationi (membrane cationiche) e agli anioni (membrane anioniche) in quanto contenenti rispettivamente gruppi di scambio ionico fissi negativi o positivi come nel caso di resine a scambio ionico.

Oggi l'elettrodialisi non ha molti impieghi nel campo ingegneristico della dissalazione, potabilizzazione e trattamento delle acque reflue.

Ambito di impiego

[modifica | modifica wikitesto]Le varie tipologie di membrane hanno diversi campi d'impiego.

In base a loro impiego si possono classificare in:

- membrane per la separazione solido - liquido;

- membrane per la separazione liquido - liquido;

- membrane per la separazione liquido - gas;

- membrane per la separazione gas - gas.

Sporcamento

[modifica | modifica wikitesto]Durante i processi le membrane, anche mantenendo costanti tutte le condizioni operative, si rileva una diminuzione del flusso del permeato con il tempo.

Tra le cause di questa riduzione, ci sono la polarizzazione per concentrazione e soprattutto lo sporcamento o fouling.

Il primo fenomeno si caratterizza per un incremento della concentrazione del soluto nello strato limite laminare a contatto con la membrana.

A causa di ciò si ha una pressione osmotica locale più elevata.

Si ha quindi una variazione di pressione motrice che comporta una diminuzione del flusso secondo il modello della pressione osmotica;

- J = (Δp - Δπ)/Rm

dove

- J è la cadente piezometrica del flusso;

- Δp rappresenta la forza motrice;

- Δπ è la pressione osmotica;

- Rm la resistenza della membrana misurata con riferimento all'acqua pura

Tale fenomeno è reversibile modificando le condizioni operative[4].

Non è reversibile invece lo sporcamento, che tra l'altro è di entità molto superiore rispetto a quello del fenomeno precedentemente descritto.

Il fouling deriva dalla deposizione e dall'accumulo di particelle submicroniche sulla superficie della membrana e dalla cristallizzazione e precipitazione di soluto sulla superficie e tra i pori della membrana stessa.

Per ridurre questo fenomeno si procede a dei pretrattamenti dell'alimento atti ad eliminare quegli elementi che possono maggiormente dare origine a sporcamento come i solidi sospesi le particelle colloidali e l'eliminazione degli agenti incrostati.

Ci sono comunque diverse tecniche di pulizia per la rimozione dello sporcamento di membrana:

- lavaggio in corrente;

- lavaggio in controcorrente;

- lavaggio ad aria;

- lavaggio chimico.

Geometria dei moduli

[modifica | modifica wikitesto]

Le membrane vengono montate su opportuni supporti, cui sono collegate le tubazioni di alimentazione e di scarico in modo da formare dei moduli.

Con il termine modulo si indica la più piccola unità contenente una o più membrane e le relative strutture di supporto, che può operare indipendentemente dal resto dell'impianto.

La geometria del generico modulo è tale da aumentare la superficie specifica e minimizzare lo sporcamento della membrana.

Le principali tipologie di moduli sono:

- ad avvolgimento a spirale (o spiral wound): questi moduli sono costituiti da una serie di coppie di membrane piane incollate tra loro su tre lati e con il quarto collegato ad un canale centrale di raccolta del permeato. Le membrane sono poi avvolte attorno al detto canale. I due fogli di membrana sono separati da una rete spaziatrice per il drenaggio del permeato. Questi moduli possono essere alloggiati in serie in un solo elemento tubolare. Hanno il pregio della compattezza ma hanno una bassa resistenza allo sporcamento a causa delle dimensioni ridotte dei passaggi ed alle basse velocità di flusso. Sono adottati per l'osmosi inversa e la nanofiltrazione a volte anche per l'ultrafiltrazione.

- a fibre cave (o hollow fine fiber): questi moduli sono costituiti da tubicini di materiale sintetico del diametro inferiore a 0,1 µm. Tali tubicini sono a struttura asimmetrica e vengono inseriti, con percorso a U, all'interno di un tubo in pressione. Le due estremità di ciascun tubicino in setti in resina epossidica;

- a moduli piani (o plate and frame): Ciascuna membrana è appoggiata su un supporto piano con frapposta una griglia di drenaggio per evitare lo schiacciamento del compartimento del permeato. Varie unità di questo tipo sono assemblate insieme (sia in verticale che in orizzontale) a dare delle cartucce, che vengono poi alloggiate in moduli con canali comuni per l'alimentazione e per la raccolta del permeato;

- a moduli tubolari (o tubular): in questo caso la membrana è appoggiata alla parete interna di un tubo poroso di norma in materiale plastico. Più elementi così costituiti, costituiscono un singolo modulo. I vari elementi costituenti un singolo modulo possono (o meno) essere tutti contenuti all'interno di un supporto tubolare esterno (involucro). I singoli moduli possono essere collegati sia in serie che in parallelo. In questi moduli l'alimento fluisce all'interno di ciascun tubo poroso, facendo fuoriuscire lateralmente il permeato, che è raccolto dall'eventuale involucro esterno. Questi moduli sono adottati principalmente per la microfiltrazione e l'ultrafiltrazione.

Tipi di flusso

[modifica | modifica wikitesto]

I vari moduli sono descritti possono esser connessi a seconda delle esigenze del processo.

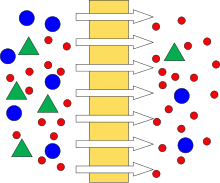

Di solito viene utilizzato uno schema con alimentazione tangente o cross flow.

Nel flusso tangente l'alimento scorre tangenzialmente alla membrana e viene forzato ad attraversare la membrana dal gradiente di pressione agente sulle due facce della membrana stessa.

Si ha una formazione di flusso di permeato ortogonale alla membrana e di retentato tangenziale alla stessa.

Questo tipo di flusso viene utilizzato per il trattamento di fluidi con elevato contenuto di solidi sospesi.

Questo tipo di schema può venire realizzato con moduli tubolari, con sistemi a fibre cave, con avvolgimenti a spirale o con unità piane.

L'altro tipo di flusso principalmente utilizzato nei processi di separazione a membrana è quello ortogonale o dead end o a fondo cieco a flusso totale.

In questo caso l'alimento investe ortogonalmente la membrana, il retentato rappresenta il prodotto trattenuto dalla membrana stessa che si deposita sulla membrana stessa fungendo anch'esso da strato filtrante determinando una riduzione del flusso permeato a causa dell'aumento della resistenza alla filtrazione.

Questo strato è detto filter cake o torta.

Il nome a fondo cieco deriva dal fatto che non si genera alcun flusso di retentato.

Questo tipo di flusso viene utilizzato per il trattamento di fluidi con basso contenuto di solidi sospesi ed è meno costoso di quello tangenziale.

Schemi di processo

[modifica | modifica wikitesto]Dal punto di vista impiantistico i moduli sopra descritti sono utilizzati con differenti schemi di processo.

Le configurazioni abitualmente adottate sono:

- a singolo passaggio: l'alimentazione attraversa una sola volta la membrana ed a valle si ottengono i due flussi separati, quello del permeato e quello del retentato. In questo caso si ottiene una percentuale di permeato molto piccola dell'alimento pertanto questo schema si usa quando non sono richiesti fattori di concentrazione elevati;

- con alimentazione a spurgo o feed and bleed: è la più utilizzata. All'inizio del ciclo di lavorazione il retentato è ricircolato totalmente sino a raggiungere la concentrazione desiderata. A questo punto inizia lo spurgo per mantenere tale concentrazione del retentato nel reattore.

- con ricircolo multistadio: consiste nel mettere in serie più moduli ad alimentazione a spurgo (di solito 3-4 ma si può arrivare fino a 10). I vari moduli lavorano a fattori di concentrazione via via crescenti ed a flussi di permeato decrescenti.

Utilizzo

[modifica | modifica wikitesto]I processi a membrana attualmente sono sempre più utilizzati per la produzione di acqua trattata da acqua freatica, acqua di superficie o acqua di scarico, perché più competitivi, rispetto al passato, nei confronti delle tecniche convenzionali.

In generale i suoi principali utilizzi sono:

- nei trattamenti terziari degli impianti di depurazione per limitare lo scarico di sostanze inquinanti nei recapiti finali delle acque depurate e produrre un effluente di qualità adatto al riutilizzo in agricoltura o nell'industria - processi di affinamento spinto degli effluenti;

- nei trattamenti secondari degli impianti di depurazione, in combinazione con il processo tradizionale a fanghi attivi - bioreattori a membrana o MBR - dall'inglese Membrane Biological Reactor;

- per la produzione di acqua potabile da acqua di mare - dissalazione per osmosi inversa

- per la produzione di acqua potabile da reflui civili - molto costosa ed effettuata solo in alcuni impianti pilota

- per il trattamento di acqua di falda e di superficie - potabilizzazione

- per separare in modo selettivo particolari composti chimici di valore in vista di un loro utilizzo;

- trattamento dei percolati delle discariche.

Applicazione nel campo del trattamento dell'acqua grezza

[modifica | modifica wikitesto]Il settore delle acqua primarie è attualmente tra quelli che consentono maggiori possibilità di applicazione per i processi a membrana, grazie alla più ridotta presenza di sostanze che provocano lo sporcamento della membrana che invece diventa un problema rilevante nel trattamento delle acque reflue.

In particolare si sta sviluppando negli ultimi anni l'uso di membrane nei processi di potabilizzazione delle acque di falda e superficiali.

Questo successo dei processi a membrana è stato incentivato anche dal progressivo deterioramento della qualità delle risorese idriche, soprattutto a causa della presenza di microinquinanti.

Inoltre i processi a membrana, al contrario dei trattamenti tradizionali, possono garantire standard elevati anche in presenza di fluttuazione qualitative dell'acqua in ingresso.

Ulteriori vantaggi dall'utilizzo dei processi a membrana derivano anche dalla riduzione del dosaggio dei reagenti e dal non creare sottoprodotti nell'acqua potabile.

Infine utilizzando i processi a membrana vi anche una semplificazione impiantistica rispetto agli impianti tradizionali.

Di fatto con i metodi a membrana si può intervenire efficacemente nelle operazioni unitarie di:

- chiariflocculazione - microfiltrazione o ultrafiltrazione;

- addolcimento - nanofiltrazione o elettrodialisi;

- rimozione TOC - ultrafiltrazione o nanofiltrazione preceduta da pretrattamenti;

- disinfezione - microfiltrazione o ultrafilttrazione;

- rimozione del colore - ultrafiltrazione o nanofiltrazione preceduta da pretrattamenti;

- rimozione dei precursori dei trialometani (THM)- nanofiltrazione preceduta da pretrattamenti;

- controllo dei microinquinanti e dei pesticidi - nanofiltrazione o elettrodialisi o ultrafiltrazione + adsorbimento su carbone attivo in polvere (PAC)

- rimozione dei nitrati: elettrodialisi

- rimozione ella salinità - osmosi inversa o nanofiltrazione o elettrodialisi

- rimozione dei metalli come ferro e manganese - nanofiltrazione

Per contro il costo del processo, fortemente dipendente dalla qualità delle acque grezze, limita ancora in molti casi l'uso degli impianti a membrana come alternativa economicamente conveniente agli schemi tradizionali; l'applicazione delle membrane è pertanto spesso limitata a trattamenti di affinamento per la rimozione di inquinanti difficili da trattare coi metodi tradizionali, in alternativa o integrazione ad esempio all'adsorbimento su carbone attivo.

Comunque il processo a membrana deve essere sempre integrato con una preclorazione e una postclorazione per garantire una disinfezione persistente fino all'utenza.

Maggiori problemi si possono avere con il trattamento delle acque superficiali a causa dell'elevato contenuto organico e delle torbidità che creano problemi di fouling.

In tal caso, per motivi economici le membrane possono costituire solo uno stadio del trattamento e devono essere integrate con altri processi.

Nel caso di applicazione per affinamento a valle di un impianto di potabilizzazione tradizionale si ha il vantaggio di produrre un'acqua a caratteristiche costanti ed elevate; le membrane in tal caso risentono meno di problemi di fouling ed i flussi permeato ottenibili sono decisamente superiori al caso di applicazione diretta delle membrane all'acqua grezza.

Anche in tal caso però i costi sono superiori a quelli relativi ad altri trattamenti di affinamento.

Per la potabilizzazione delle acque di falda, soggette sia ad un'elevata torbidità e contaminazione microbica che ad elevata durezza e colorazione, l'impiego di soli processi a membrana può essere sufficiente.

Applicazioni della tecnologia MBR al trattamento delle acque reflue

[modifica | modifica wikitesto]

I bioreattori a membrana (acronimo: MBR, dall'inglese Membrane Biological Reactor) rappresentano una tecnologia di depurazione avanzata rispetto a quella tradizionale più diffusa a fanghi attivati.

Il sistema MBR combina un tradizionale processo biologico a fanghi attivi, con il processo di separazione a membrana (generalmente microfiltrazione o ultrafiltrazione), che sostituisce il sedimentatore secondario.

I bioreattori a membrana sono nati negli anni sessanta, e lo sviluppo di questa tecnologia sta avendo di recente una notevole diffusione a livello mondiale in tutti quei casi in cui è necessario garantire acque reflue depurate con caratteristiche qualitative particolarmente elevate senza tecnologie ad elevato consumo energetico.

Tali tecnologie consentono il reimpiego per uso civile (es. acqua di lavaggio delle strade), agricolo e industriale (es. acque di processo o raffreddamento) delle acque reflue depurate consentendo la conservazione delle acque ad elevata qualità ad esclusivo uso potabile, al fine di non intaccare le risorse idriche mondiali disponibili, oramai notevolmente sfruttate.

I bioreattori a membrana, in base al posizionamento della unità filtrante rispetto al comparto biologico, vengono classificati in:

- schemi a membrane sommerse (o immerse) - submerged membran- le membrane sono immerse all'interno della vasca di ossidazione a contatto diretto con il refluo, tramite una pompa autoadescante, viene creata una lieve depressione all'interno del modulo filtrante che obbliga l'effluente trattato a passare attraverso le membrane e si ottiene un'efficiente separazione dei solidi (trattenuti sulla superficie esterna delle membrane) dalle acque filtrate (permeato) senza ulteriori trattamenti di sedimentazione ed affinamento.;

- schemi a membrane esterne (o a circolazione esterna) - side stream: è lo schema più comune; le membrane sono esterne alla vasca di aerazione. L'effluente dalla vasca di ossidazione viene pompato nel modulo di filtrazione a membrana. Il retentato viene reimmesso nella vasca di ossidazione.

In ambedue gli schemi si ha un regime di filtrazione a flusso tangenziale o cross flow, nel primo caso però il regime è ottenuto tramite l'insufflazione di bolle d'aria, mentre nel secondo tramite il ricircolo di alimento con pompe.

Insufflaggio intermittente di aria viene effettuato nella parte inferiore del modulo contenente le membrane e consente di evitare il deposito del fango contrastando così l'intasamento delle membrane.

Comunque per garantire l'efficienza nel tempo delle membrane queste vengono sottoposte periodicamente a contro lavaggio per rimuovere il materiale eventualmente depositato sulla superficie delle membrane stesse.

Il permeato viene successivamente sottoposto ad un trattamento di disinfezione, ad un trattamento di osmosi inversa o direttamente allo scarico.

La tecnologia MBR, come già accennato, in pratica sostituisce la sedimentazione secondaria in un impianto di depurazione tradizionale ed ottimizza il processo di depurazione biologico. I principali vantaggi sono:

- elevata efficienza nella rimozione di solidi sospesi (SS) e di carica batterica;

- rimozione del BOD prossima al 100%

- elevata nitrificazione

- riduzione dell'ingombro e dei costi di installazione;

- riduzione del 20-25% dei fanghi prodotti rispetto ai fanghi attivati convenzionali;

- rispetto dei limiti di concentrazione più severi previsti dalla normativa vigente - con l'entrata in vigore del D.lgs n.152/99 e successivamente del D.lgs. n.152/06 (Testo Unico Ambientale - T.U.A.) in Italia sono stati imposti limiti di concentrazione più restrittivi per gli scarichi delle acque reflue depurate,

- possibilità di riuso dell'acqua trattata.

I principali svantaggi sono:

- maggior costo delle membrane;

- maggiori costi di manutenzione legati a frequenti lavaggi delle membrane per rimuovere il fouling.

La maggior parte degli impianti di depurazione che utilizzano i processi a membrana sono dei revamping di impianti esistenti a fanghi attivati.

Reattori a membrana

[modifica | modifica wikitesto]I processi a membrana possono essere accoppiati ad un reattore chimico nella tecnologia dei reattori a membrana.[5] In questo dispositivo, studiato per la produzione di idrogeno e per la deidrogenazione degli idrocarburi, viene generalmente rimosso un prodotto di reazione via via che questo si forma, evitando così le limitazioni dell'equilibrio termodinamico e permettendo di spingere una reazione verso conversioni più elevate.[6]

Note

[modifica | modifica wikitesto]- ^ (EN) IUPAC Gold Book, "membrane"

- ^ (EN) IUPAC Gold Book, "permeate"

- ^ Angstrom - simbolo Å - pari a 10-10 m.

- ^ (EN) Jessa Millanar-Marfa, Laura Borea e Mark de Luna, Fouling Mitigation and Wastewater Treatment Enhancement through the Application of an Electro Moving Bed Membrane Bioreactor (eMB-MBR), in Membranes, vol. 8, n. 4, 22 novembre 2018, p. 116, DOI:10.3390/membranes8040116. URL consultato il 2 marzo 2020.

- ^ Gallucci, 2011, p. 1.

- ^ De Falco, 2011, p. 2.

Bibliografia

[modifica | modifica wikitesto]- A. Rozzi, C. Zaffaroni - Potabilizzazione delle acque: qualità ed interventi gestionali - XLII corso di aggiornamento in ingegneria sanitaria - ambientale - Milano 13-17.02.1995

- (EN) Fausto Gallucci e Angelo Basile, Membranes for membrane reactors, Wiley, 2011, ISBN 978-0-470-74652-3.

- (EN) Marcello De Falco, Luigi Marrelli e Gaetano Iaquaniello, Membrane reactors for hydrogen production processes, Springer, 2011, DOI:10.1007/978-0-85729-151-6, ISBN 978-0-85729-150-9.

Voci correlate

[modifica | modifica wikitesto]- Filtrazione a membrana (tecnologia ambientale)

- Membrana artificiale

- Membrana semipermeabile

- Filtrazione (chimica)

- Osmosi inversa

- Diafiltrazione

- Ultrafiltrazione

- Nanofiltrazione

- Microfiltrazione

- Potabilizzazione

- Trattamento delle acque reflue

- Dissalazione

- Distillazione a membrana

Altri progetti

[modifica | modifica wikitesto] Wikimedia Commons contiene immagini o altri file su Processo a membrana

Wikimedia Commons contiene immagini o altri file su Processo a membrana

| Controllo di autorità | GND (DE) 4231727-7 |

|---|